Czujniki indukcyjne są rodzajem czujników zbliżeniowych, które wykorzystują zmiany natężenia pola magnetycznego wewnątrz uzwojenia cewki. Wymuszenie przepływu prądu powoduje utworzenie wokół cewki pola elektromagnetycznego, które następnie oddziałuje na znajdujące się w zasięgu czujnika metalowe obiekty. Czujnik śledzi zmiany pola elektromagnetycznego. Ich wielkości zależą od odległości obiektów od czoła czujnika. By w pełni wykorzystać możliwości czujników indukcyjnych, niezbędna jest znajomość ich kluczowych parametrów.

Zasięg

Podstawowym parametrem czujnika zbliżeniowego jest jego zasięg, określany także mianem strefy roboczej. Zależy on przede wszystkim od wielkości cewki, będącej elementem detekcyjnym. Jest także proporcjonalny do długości czujnika. Opisy zasięgu czujnika bywają różne, jednak najczęściej można się spotkać z pojęciem maksymalnego zasięgu czujnika (Sn). Wykorzystuje się także parametr, jakim jest zasięg zalecany (roboczy), czyli Sa. Najczęściej podaje się, że Sa = 0,81 Sn. Wynika to z uwzględnienia takich czynników jak zmienne wartości zasilania, temperatura oraz elementy elektroniczne wchodzące w skład czujnika.

Histereza

Mianem histerezy określa się opóźnienie czujnika w reakcji na czynnik zewnętrzny. Zależy ona od rodzaju i wielkości urządzenia, a określana jest jako wartość procentowa w funkcji zasięgu czujnika. Co ważne, histereza nie powinna przekraczać 20% zakresu pomiarowego. Histereza skutkuje zmianą punktu przełączenia wyjścia podczas przesuwania obiektu w kierunku czoła czujnika.

Redukcja zasięgu

Zasięg czujników indukcyjnych określa się osobno dla każdego rodzaju materiału, oczywiście z pewnym przybliżeniem. Jest to możliwe dzięki określeniu przybliżonych wartości odniesienia dla różnych metali.

Zabudowa czoła

Czujniki indukcyjne mogą mieć czoło zabudowane i niezabudowane. O ile te z wolnym (niezabudowanym) czołem mają większy zasięg, tak urządzenie, w którym jest ono zabudowane, posiada bardziej precyzyjny punkt przełączania.

Częstotliwość przełączania

Mianem częstotliwości przełączania określa się maksymalną częstotliwość, z jaką pojawiające się obiekty mogą być wykrywane przez czujnik, który następnie sygnalizuje ich obecność na wyjściu. W przypadku czujników indukcyjnych częstotliwość ta mieści się standardowo w zakresie 1 kHz–2,5 kHz.

Parametry zasilania oraz typ i ilość wyjść

W czujnikach indukcyjnych najczęściej wykorzystuje się dwustanowe (dyskretne) wyjścia przełączające PNP lub NPN, aczkolwiek istnieją wersje uniwersalne, w których można podłączyć czujnik w wybranej polaryzacji. Najbardziej popularne są wersje w zakresie 4–20 mA oraz 0–10 V.

Zazwyczaj spotykane są urządzenia z jednym wyjściem i dwoma wyjściami przełączającymi komplementarnymi, tj. jedno Normalnie Otwarte oraz jedno Normalnie Zamknięte. Tworzone są także kombinacje takie jak jedno wyjście przełączające i wyjście z IO-Link, wyjście impulsowe i IO-Link, a także z czujnikami z protokołami zamiast czujników analogowych.

Przeznaczenie oraz stopień ochrony

Parametr ten jest szczególnie istotny podczas przystosowywania czujnika do pracy w środowisku agresywnym. Częstym błędem jest podłączanie przewodów o stopniu ochrony niższym niż samo urządzenie. Tymczasem powinien cechować się on taką samą, wysoką odpornością. Ma to istotny wpływ na pracę i odporność czujników. Należy również z uwagą podejść do doboru materiału, z którego wykonano przewód, tak by był odpowiedni do pracy w danym zakresie temperatur, odporny na oleje itd.

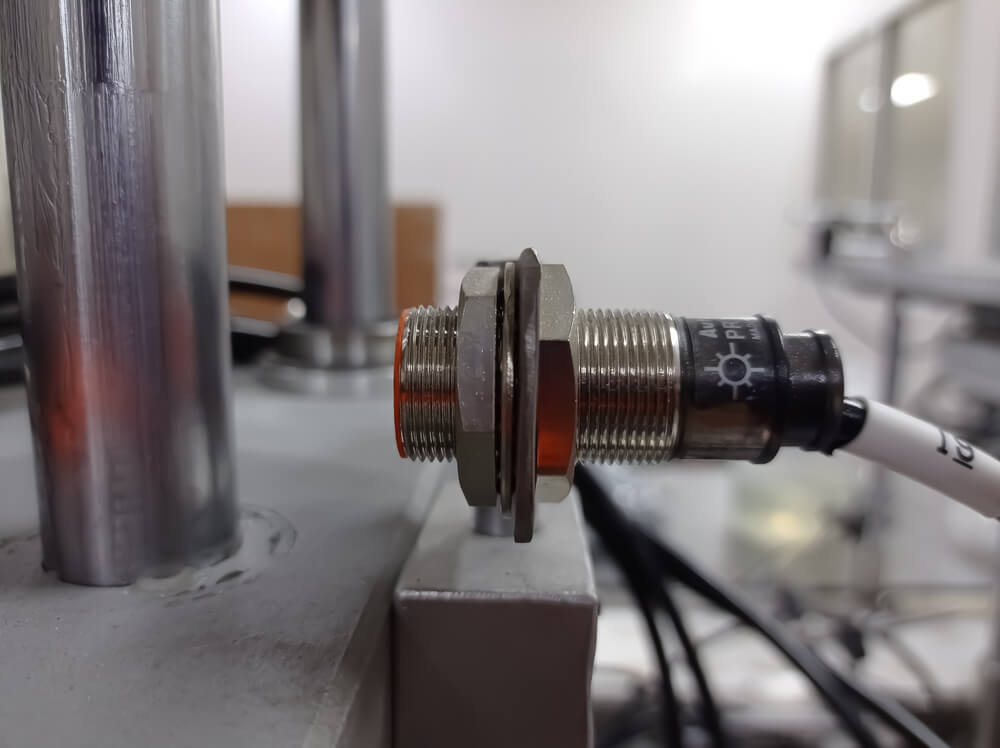

W normalnym środowisku i aplikacjach doskonale sprawdzą się najpopularniejsze modele czujników. Najczęściej spotyka się urządzenia w korpusach z mosiądzu niklowanego M12, M18, M8 oraz M30. Z kolei tam, gdzie konieczne jest zachowanie zasad aseptyki oraz w kontakcie z produktami spożywczymi, wykorzystuje się korpusy ze stali nierdzewnej oraz czoła czujników z niebarwionych kompozytów.

Odpowiednie czujniki, dobrane z wzięciem pod uwagę powyższych parametrów, są niezawodnym rozwiązaniem w wielu aplikacjach. Potrafią one bowiem sprostać licznym wyzwaniom, zwiększając wydajność maszyn, a co za tym idzie, korzystnie wpływają na jakość produkcji i oszczędności energii oraz obniżenie ryzyka przestojów.